什么是热转移印花

热转移印花技术是上世纪60年代后期由欧洲印花工艺师开发,此工艺利用分散性染料或油墨的升华原理,以纸张为载体,通过温度的升华使印制在纸张上的花型转移复制到织物上。

热转移印花技术上世纪70年代初开始在部分印花工厂投入生产,但这个阶段绝大部分是将转移印花纸的图案间隙式地压烫转移到衣片、成衣、箱包或裁片等化纤织物上。70年代中期转移印花技术开始同传统印花一样投入连续性生产,由于印纸设备的改进,转移印花原纸的品质相对应的提高,它的机台印纸生产能量一般在2000~3000m/h。

热转移印花分类

热转移印花通常分为热熔型转移印花和热升华型转移印花,热熔型的转移印花常用于全棉制品,缺点是手感透气性差。热升华型转移印花常用于涤纶的转移印花,缺点是制版费用高。

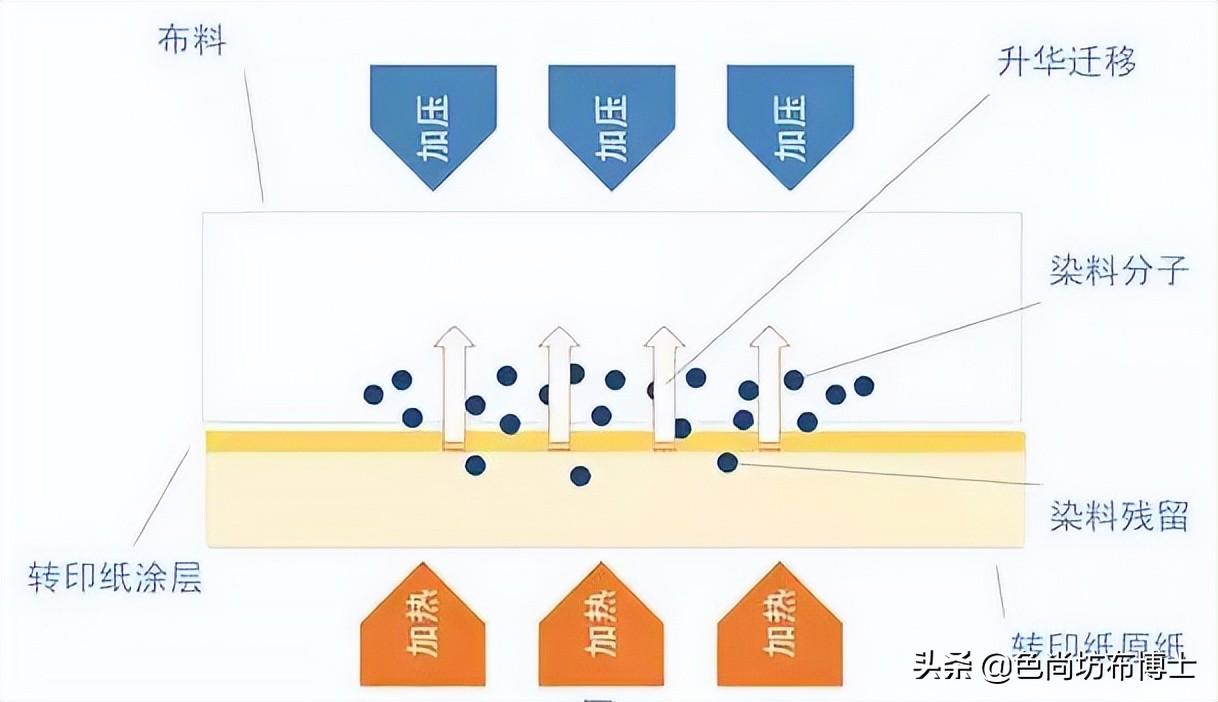

热转移印花最常用的是 升华法,原理是利用分散染料的升华特性,在高温条件下将分散染料转移到涤纶等合成纤维上并固着。

具体的工艺就是将花纹图案通过制版后的辊筒或平网,也可以是圆网印花机以分散性染料或油墨印制到纸张上。再将印有花纹图案的转移印花纸通过转移印布机与织物在适应的温度和压力条件中会合并经过物理和化学的作用使纸上花纹图案瞬间升华转移到织物表面,同时扩散渗透到纤维里层得以固着。这就是目前对涤纶织物热转移印花的过程。

热升华型转移印花又可按印刷方式不同分为:胶印、凹印、丝印、数据印。

热转移印花优缺点

与传统工艺相比,热转移印花有以下优点:

- 占地面积小、工艺流程短;

- 因为利用分散性染料升华固色特性能完全发色固着;

- 减免了固着,水洗等后处理流程,因而免除了污水问题,是一种环保型的印染方式。

- 由于转移印花原纸对染料吸液量大大少于直接印花在织物上的吸液量,相对降低了成本。

- 复杂色彩调配、花型对版所产生的疵点可以在对印制花纸时发现,并可在转移到织物前将疵病花纸裁除,从而保证转印后的成品布最高的正品率。

- 转移印花因原纸的阔渗极小,转移印花布的图案更清晰,层次更分明,得色更均匀。立体感强,特别在半色调效果上尤为突出。

缺点:

- 适合小批量、多品种、短交期产品。

- 纤维应用范围有局限性。转印过程中需高温高压,所以主要用于化纤织物,以聚酯纤维为主。热转移印花的不足是在天然纤维织物上难以实现很满意的规模生产。

- 转印纸要求高且用量大。

影响热转移印花条件

1、转印温度

温度取决使用染料的升华染色的最佳温度、纤维耐热性能和热转印时间等因素。

热转移印花应用的分散染料,其升华温度应低于纤维大分子的熔点及不损伤织物强度为原则,对涤纶较为合适的加工温度为180~210℃。而在此温度范围内,染料发生升华的品种其分子量均在230~270之间。

2、转印压力

平板压印机:以10kPa作为标准的转印压力,如压力不足,则转印纸与被印花织物的吻合不够紧密,印得的图案不均匀,色泽不鲜明;反之,如压力过大,被印织物的手感和风格亦会发生变化。

辊筒转移印花机:为了使转印纸和被印花织物有紧密的重合,必须将毛毯紧密地包覆在热辊筒的表面上,其合适的压力一般控制在12kPa。

真空负压热转移机:在负压条件下(13.3kPa)可以得到良好的着色和渗透效果,且被印织物的手感很好。

3、转印时间

在实际加工时,转印时间为15~45s。转印温度、纤维种类、梭织物和针织物的组织和品种等都会影响转印时间。

4、色牢度

转移印花织物的色牢度主要取决于下列三个因素:被加工的织物;所采用的转印纸,和转印纸上所印刷的染料;转移印花的工艺条件。